TEMA 8 SOLDADURA OXIACETILÉNICA

Queridos bloggers aquí estamos una vez retomando nuestro trabajo diario del blog, después del parón de navidad nos centramos en el método de soldadura OXIGAS:

En esta entrada hablaremos de las siguientes cuestiones que nos conciernen:

Equipo de Oxi-gas: Componentes (descripción)

Comburente

Combustibles (distintos posibles, origen, embotellado,

identificación…)

Sistemas de regulación de gases

Tipos de antorcha, boquillas, tamaños, tabla de regulación

de caudales según boquilla…

Procedimiento de encendido

Regulación de llama (tipos de llama, usos de los distintos

tipos de llama)

Procedimiento de apagado.

Medidas de protección y seguridad a cumplir en su manejo.

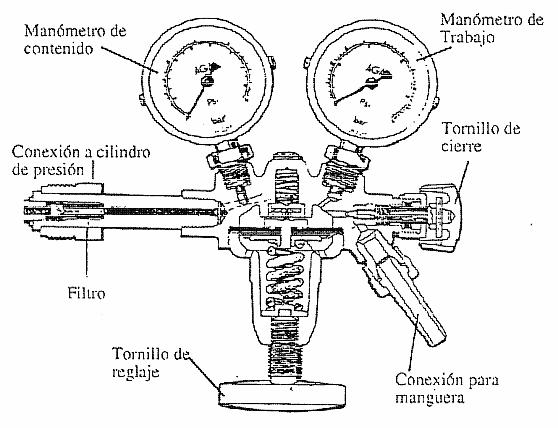

Como todos los procesos de soldadura requiere de unos componentes los cuales describire a continuacion

Manómetro de baja presión: nos indicara la presión de trabajo

Manómetro de alta presión: nos indicara la presión en el interior del cilindro

Llave de corte: permite el paso del gas hacia las mangueras flexibles

Llave de paso: permite el paso del gas de los cilindros hacia los manómetros

Válvula antropocentrismo: nos protege del retroceso de llama

Boquilla: nos permite adecuar la llama a nuestras condiciones de trabajo

Soplete: La

función de un soplete es mezclar y controlar el flujo de oxígeno y acetileno

necesarios para producir una llama adecuada

Mangueras flexibles: Lugar por donde se desplaza el combustible y el comburente desde los cilindros hasta el soplete. Las mangueras de oxígeno y acetileno deben ser de distintos colores o identificarse de alguna otra forma para distinguirlas. Para el acetileno se utiliza normalmente el color rojo y el azul (verdoso) para el oxígeno.

Extintor: en caso de incendio nos sera muy útil, es simplemente un elemento de seguridad

Combustible: es

cualquier material capaz de liberar energía cuando se oxida de forma violenta

con desprendimiento de calor

Comburente: es una sustancia que logra la combustión, o en su defecto, contribuye a su aceleración.

Una vez tenemos definidos los conceptos básicos de los elementos que componen el grupo de soldadura oxiacetilénica voy hablar mas detenidamente del comburente.

El comburente por excelencia resulta ser el oxigeno atmosférico al cual lo encontramos normalmente en el aire que respiramos en una concentración porcentual en volumen del 21%. Todos los comburentes tienen en su composición oxigeno, ya sea en forma de oxigeno molecular. Tal como recién mencionamos, o como el ozono, diferentes ácidos y oxiácidos que son los encargados de ceder oxigeno mientras se sucede la combustión

El calor representa la energía de activación

El calor representa la energía de activación

Continuando con nuestro triangulo del fuego hablaremos ahora de los combustibles

Llamamos combustible a cualquier sustancia tiene la

capacidad de arder en presencia de un comburente (oxígeno en la mayoría de los

casos) mediante la aplicación de una energía de activación, que puede ser una

chispa.

El combustible libera parte de su energía en forma de calor

cuando arde, al mismo tiempo que cambia su estructura química, debido al

proceso de combustión. Los combustibles se clasifican dependiendo de su estado

en sólidos, líquidos y gaseosos.

Como combustibles sólidos más utilizados podemos distinguir

el carbón o la madera. El carbón es uno de los materiales más utilizados en

centrales térmicas para calentar el agua de las calderas y con esta generar

electricidad. La madera se utiliza igualmente para calentar el agua aunque en

su caso se dedica más al consumo doméstico. Anteriormente estos materiales se

utilizaban de forma generalizada para máquinas a vapor y generación de

electricidad y calor aunque actualmente su uso se ha visto reducido gracias a

la aparición de nuevos combustibles con mayor poder calorífico.

Los distintos tipos de combustibles que se utilizan son los siguientes:

- Para oxi-gas; utilizan oxigeno puro y un gas combustible

que puede ser:

i. Acetileno:

ii. Butano:

iii. Propano:

iv. MAAP (Metil-acetileno-propadieno-propano):

v. Hidrógeno:

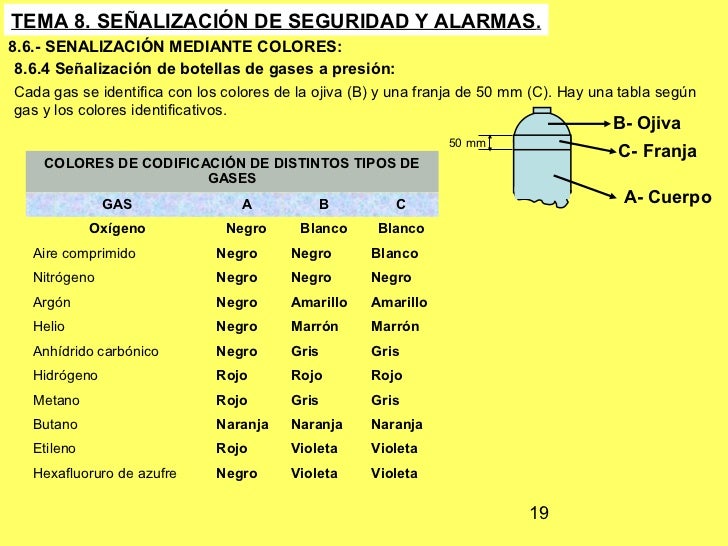

Todo esto es muy bonito pero para saber cual es cual hay que tener una base para su identifacion y la nuestra se basara en el color de las cabezas de las botellas y es la siguiente:

Ahora hablare del origen de alguno de ellos para tener mas claro su posible uso:

el ACETILENO: En petroquímica se obtiene el acetileno por el enfriamiento

rápido de una llama de gas natural o de fracciones volátiles del petróleo con

aceites de elevado punto de ebullición. El gas es utilizado directamente en

planeta como producto de partida en síntesis. Un proceso alternativo de

síntesis, más apto para el laboratorio, es la reacción de agua con carburo

cálcico se forma hidróxido de calcio y acetileno, el gas formado en esta

reacción a menudo tiene un olor característico a ajo debido a trazas de fosfina

que se forman del fosfuro cálcico presente como impureza. Su botella es de color marron rojizo

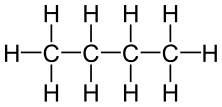

El BUTANO: también llamado n-butano, es un hidrocarburo saturado,

parafínico o alifático, inflamable, gaseoso que se licúa a presión atmosférica

a -0,5 °C, formado por cuatro átomos de carbono y por diez de hidrógeno, cuya

fórmula química es C4H10.3 También puede denominarse con el mismo nombre a un

isómero de este gas: el isobutano o metilpropano.

Como es un gas incoloro e inodoro, en su elaboración se le

añade un odorizante (generalmente un mercaptano) que le confiere olor

desagradable. Esto le permite ser detectado en una fuga, porque es altamente

volátil y puede provocar una explosión.En caso de extinción de un fuego por gas

butano se emplea dióxido de carbono (CO2), polvo químico o niebla de agua para

enfriar y dispersar vapores.

El butano comercial es un gas licuado, obtenido por

destilación del petróleo, compuesto principalmente por butano normal (60%),

propano (9%), isobutano (30%) y etano (1%).

El PROPANO Pertenece a los hidrocarburos alifáticos con enlaces simples

de carbono, conocidos como alcanos. Su fórmula química es C3H8.

El propano se suele obtener del gas natural o de los gases

de los procesos de "cracking" producidos en las instalaciones

petroquímicas

El principal uso del propano es el aprovechamiento

energético como combustible. Con base al punto de ebullición más bajo que el

butano y el mayor valor energético por gramo, a veces se mezcla con éste o se

utiliza propano en vez de butano. En la industria química es uno de los

productos de partida en la síntesis del propeno. Además se utiliza como gas

refrigerante o como gas propulsor en

aerosoles.

Como podemos ver todos lo gases vienen en sus respectivas botellas con lo que a continuacion os hablare del embotellado de los mismos

Embotellado de acetileno:

Las botellas de acetileno se cargan a una presión de 15 bar

a 15 ºC .

¿Como conseguinos esto sin que el acetileno explote?

Pues bién, para su embotellado el acetileno se disuelve en

acetona e interiormente la botella está llena de una materia porosa compuesta

por carbón vegetal, Kieselguhr y amianto.

El ecetileno es envasado en botellas de acero estirado sin

abolladuras, la parte superior, llamada ojiva, se pinta en color marrón y lleva

estampada la indicación: "acetileno disuelto".

Las botellas de tamaño normal contienen 4 metros cúbicos de

acetileno y pueden suministrar unos 1000 litos a la hora.

Embotellado de oxigeno:

El Oxigeno: Se extrae del aire o del agua. Actualmente se extrae de aire atmosférico que lo contiene en un 21%, mediante destilación fraccionada del aire líquido.

El agua lo contiene en un 89% y se extrae por electrólisis.

El agua lo contiene en un 89% y se extrae por electrólisis.

El oxígeno se comprime en botellas de paredes gruesas, se fabrican de acero estirado sin soldaduras y se prueban a presión de 235 Kg./cm2, la presión de carga es de 150 Kg./cm2 a la temperatura de 20º C. Existe muy poca diferencia de peso entre la botella vacía y llena, debido a que el oxígeno pesa 1.38 Kg. (que volumen)

La ojiva se pinta de color blanco con las letras OX en negro. Además, tiene indicado el nombre del fabricante, su dirección, año y número de fabricación, contenido en litros de agua y presión de la primera prueba.

Una vez tenemos los gases en las botellas necesitamos unos reguladores

Un regulador de gas se compone de tres componentes

principales: un elemento de detección, un elemento de control y un mecanismo de

carga. Estos componentes ayudan a reducir la presión del gas. Los reguladores

de presión de gas utilizan resortes para el mecanismo de carga. Cuando se gira

la perilla del regulador, el muelle se comprime. La fuerza sobre el resorte se

comunica con el control y el elemento de detección para lograr la presión en la

salida. Los elementos de detección en los reguladores de gas detectan la fuerza

que se coloca en el resorte y establecen la presión de entrega. Los diafragmas

son comúnmente utilizados como elementos de detección. Estos diafragmas están

hechos de metales o elastómeros. El cambio en la fuerza es comunicada por el

elemento de detección al elemento de control. El elemento de control de los reguladores

de gas es el valor que ayuda a reducir la presión de entrada a la presión de

salida

El regulador de gas tiene un principio de funcionamiento.

Cuando se gira la perilla del regulador de gas, el mecanismo de carga se

comprime. El muelle desplaza el elemento sensor y el diafragma empuja el

elemento de control haciendo que se separe del regulador de gas, a

continuación, el orificio se hace más grande para proporcionar la presión y el

flujo requerido.

TIPOS DE SOPLETE O ANTORCHA

Hay un Soplete para cada necesidad, de distintas calidades,

Tipos de Combustible, Capacidades y Tamaños; Portátiles o Semi-Estacionarios y

Estacionarios, para cada uso específico. Es decir qué, por ejemplo no tiene la

misma utilidad algún soplete sencillo para soldar tuberías de cobre o quemar

gas para cualquier cosa que se nos ocurra o de Cocina (son de los más simples

qué hay); qué usar un soplete para soldar con acetileno , la complejidad es

totalmente distinta.

antorchas de mano son ligeras y se usan para tareas pequeñas

antorchas Maquina se usan en aplicaciones industriales a gran escala

antorchas estilo Harris se usan en chatarreria

antorchas de estilo Victor uso tanto industrial como comercial

TIPOS DE BOQUILLA

Primero especificare que las boquillas son toberas intercambiables que se ajustan a la parte final

o lanza del soplete que controlan el flujo del gas por medio del diámetro del

orificio de salida.

Normalmente las boquillas de determinado diámetro son aptas para

un determinado tamaño de soplete. Pequeños diámetros de salida producen llamas

pequeñas, aptas para soldar pequeñas secciones, sin embargo, para grandes

diámetros se requieren grandes secciones. Las boquillas deben permitir una

llama uniforme.

Existen dos tipos de boquillas usadas generalmente en oxiacetileno: las boquillas intercambiables, que son las que pueden ser montadas al mezclador de gases mediante una rosca y las boquillas fijas, que son aquellas donde mezclador y boquilla constituyen una sola pieza

A continuación pondré una tabla con distintos tipos de tamaño de la boquilla

Según que tipo de boquilla tenemos tendremos que ajustar la la presión de trabajo y según ello tendremos un tipo de llama u otro a la hora de trabajar:

Ajustar la presión de trabajo correspondiente de acuerdo al

calibre de la boquilla que se utilice.

Colocarse las gafas en la frente.

Abrir la válvula de acetileno en el soplete girándola ½

vuelta

Encender el acetileno

Ajustar la llama acetilénica hasta que deje de producir humo

pero que no se separe de la boquilla

Abrir la válvula de oxígeno del soplete hasta obtener la

llama carburante, neutra u oxidante que se necesite para trabajar.

Durante el trabajo la llama se desajusta constantemente, por

lo que es necesario reajustarla moviendo exclusivamente la válvula de oxígeno.

La llama se caracteriza por tener dos zonas bien

delimitadas, el cono o dardo, de color blanco deslumbrante y es donde se

produce la combustión del oxígeno y acetileno y el penacho que es donde se

produce la combustión con el oxígeno del aire de los productos no quemados.

La zona de mayor temperatura es aquella que esta

inmediatamente delante del dardo y en el soldeo oxiacetilénico es la que se usa

ya que es la de mayor temperatura hasta 3200ºC, no en el caso del brazing.

La llama es fácilmente regulable ya que pueden obtenerse

llamas estables con diferentes proporciones de oxígeno y acetileno. En función

de la proporción de acetileno y oxígeno se disponen de los siguientes tipos de

llama:

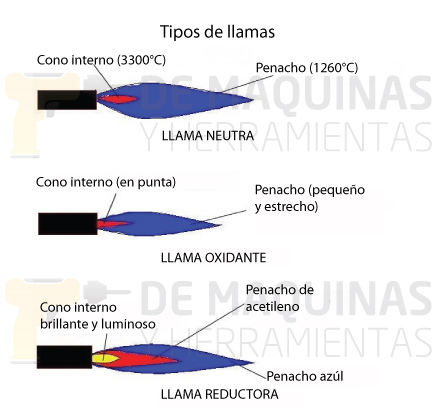

Tipos de llama

De la boquilla sale una llama, la llamada llama

oxiacetilénica, en la que se distinguen zonas claramente diferenciadas.

Dependiendo de la proporción gaseosa, existen tres tipos de llamas, como vemos

en la siguiente figura.

Llama neutra: es la más utilizada, ya que es la que se logra

cuando se suministra suficiente oxígeno para realizar la combustión de todo el

acetileno presente. Es, además, la más aconsejable para conservar las

propiedades del material. Se usa para soldar hierro fundido, acero maleable,

acero suave, bronce, acero inoxidable y acero al cromo con 12%.

USO:

Soldadura por fusión de aceros de bajo contenido de carbono.

Soldadura por fusión del aluminio.

Soldadura por fusión del hierro fundido.

Soldadura fuerte de los aceros.

Soldadura fuerte del cobre y sus aleaciones.

Corte con llama.

Calentamiento.

Llama oxidante: la proporción de oxígeno en la mezcla es

mayor que la de acetileno. Se reconoce por su cono interno y penacho más

cortos, así como por su sonido más agudo. Se usa para latón con grandes

porcentajes de zinc y aleaciones de bronce.

USO:

Soldadura por fusión de latón y bronce (ligeramente

oxidante).

Soldadura fuerte de cobre e hierro galvanizado (ligeramente

oxidante).

Quemado de las superficies de recubrimiento sobre hierro

fundido, preparatorio para la soldadura fuerte (ligeramente oxidante).

Soldadura fuerte de hierro fundido y hierro fundido

maleable.

Llama reductora: con exceso de acetileno, se reconoce por

una zona intermedia reductora (penacho de acetileno) que aparece entre el cono

y el penacho azul. Se utiliza solamente en casos particulares para soldar

aceros al carbono, aceros fundidos y sus

aleaciones, aluminio fundido y aceros especiales.

USO :

Soldadura por fusión de los aceros aleados o de aceros

dulces utilizando varillas de aporte de alta resistencia y baja aleación (1

l/8X).

Soldadura por fusión de aceros de medio y alto contenido de

carbono (generalmente para reparaciones solamente, no recomendada para la

fabricación).

Revestimiento con metal duro (2 —3X).

Soldadura fuerte con aluminio (2 — 3X).

Soldadura fuerte con plata (2 — 3X).

La llama oxiacetilénica: La llama oxiacetilénica está

formada por seis zonas diferentes:

1º Zona de mezcla

Situada en el extremo del soplete.

Es la zona donde se origina la mezcla de acetileno y

oxígeno.

2º Zona de dardo

Situada inmediatamente después de la boquilla del soplete.

Donde se mezclan los dos gases todavía sin arder, pero con

temperaturas próximas y susceptibles de crear llama.

3º Zona de combustión primaria

Es donde se inicia la combustión y donde se produce la

reacción química.

Tiene un color amarillo muy intenso tirando a rojizo.

4º Zona reductora

Donde se alcanza la mayor temperatura y que tiene un color

azul.

Temperatura máxima ˜ 3000ºC y 3200ºC

5º Zona de mezcla secundaria

Donde el aire circundante de la llama se mezcla con los

productos y residuos de la combustión.

Tiene un color rojizo.

6º Penacho o zona de combustión secundaria

Es una combustión producto de la mezcla que se ha producido

antes.

Tiene un color amarillo.

Temperatura = 1200ºC

Una vez sabemos los tipos de llama que hay y sus usos os hablare de como encender y apagar el equipo de soldadura oxiacetilenica para evitar accidentes

PROCEDIMIENTO DE ENCENDIDO Y APAGADO

Purga las mangueras girando 3/4 de vuelta el cilindro de

acetileno. Da 1/4 de giro a la válvula del soplete de acetileno. Asegúrate de

que el acetileno esté a una presión de manera que funcione. Cierra la válvula

del soplete.

Abre por completo la válvula del cilindro de oxígeno. Abre a

la mitad la válvula del soplete. Comprueba que el oxígeno esté a una presión

que funcione y cierra la válvula de la válvula del soplete de oxígeno.

Gira un cuarto la válvula del soplete de acetileno. Enciende

el soplete con un encendedor de fricción. Cuando esté encendido, abre 1/4 la

válvula del soplete de oxígeno. Ajusta la llama como sea necesario.

APERTURA DEL OXIGENO Y ACETILENO

(nunca hacerlo con el oxígeno o acetileno simultáneamente)

Antes de abrir la válvula comprobar que el tornillo de

regulación esta aflojado.

Abrir el grifo de la botella lentamente. E las botellas de

acetileno abrir el grifo solamente una vuelta, en las de oxígeno, abrirlo del

todo.

Abrir la válvula de cierre en el manoreductor.

Abrir la válvula en el soplete.

Apretar el tornillo de regulación hasta que se obtiene la

llama deseada.

Dejar salir el gas 5 segundos por cada 15 metros de manguera

y cerrar la válvula del soplete.

ENCENDIDO Y APAGADO DEL SOPLETE

(siempre apagar 1º el acetileno)

Verificar siempre antes del empleo el estado del soplete,

sobre todo las estanqueidad y limpieza de las boquillas.

Verificar conexiones de mangueras al soplete.

Comprobar presiones de trabajo.

Para apagar la llama del soplete siempre en primer lugar la

válvula del combustible y luego la del comburente.

Manejar el soplete con cuidado, evitando movimientos bruscos

e incontrolados.

CIERRE DE BOTELLAS

Cerrar las válvulas de los cilindros.

Aflojar el tornillo de regulación de los manorreductores.

Desalojar los gases de las mangueras.

Atornillar la válvula de cierre del manómetro.

Cerrar las válvulas del soplete.

Abrir la válvula de oxigeno del soplete para dejar salir

todo el gas.

MEDIDAS DE SEGURIDAD

Medidas a tomar para la seguridad del operador

No se debe engrasar los guantes, cuando se endurezcan, deben

ser reemplazados.

El operador debe vestir ropas exentas de grasitud. La ropa

engrasada expuesta al oxígeno arde rápidamente. Si están rasgadas o

deshilachadas facilitan aún más esta posibilidad.

Nunca se debe encender el soplete con fósforos. Con la llave

de acetileno del soplete abierta el gas que sale de su pico puede formar mezcla

explosiva en torno de la mano que tiene el fósforo.

Debe encenderse el soplete, abriendo primero el robinete de

oxígeno y luego el de acetileno.

Tampoco debe reencender el soplete apagado valiéndose del

metal caliente, pues no siempre enciende instantáneamente; dando lugar a la

acumulación de gas que inflama violentamente.

Para encender el soplete lo mejor es utilizar una llama

piloto. Esta forma de encendido puede prevenir terribles quemaduras.

El área donde se emplee el soplete debe ser bien ventilada

para evitar la acumulación de las emanaciones.

Mientras se suelde no tener fósforos ni encendedor en los

bolsillos.

Antes de cortar una pieza de hierro o acero se debe asegurar

que no vayan a caer escorias en algún lugar poco accesible donde puedan causar

un principio de incendio.

El corte de recipientes cerrados lleva provocados muchos

accidentes. En la mayoría de los casos pueden ser llenados con agua para

desalojar los posibles gases que puedan contener y ventilar el lugar de corte

para contrarrestar el calentamiento del aire interior.

Durante el funcionamiento de un soplete cortador, una parte

del oxígeno con el que se lo alimenta es consumida por oxidación del metal, el

excedente retorna a la atmósfera. Un trabajo de oxicorte realizado en un local

de dimensiones pequeñas puede enriquecer peligrosamente la atmósfera, lo que

podría ocasionar accidentes muy graves por asfixia.

Las explosiones prematuras o retrocesos pueden ser causados

por recalentamiento del pico, por tocar el trabajo con el pico, por trabajar

con presiones incorrectas; por suciedad u obstrucción. La llama se produce en

el interior originando un ruido semejante a un silbido. Esta recalentará la

boquilla o quemará la manguera.

Cuando esto ocurra, debe cerrarse las llaves del soplete

empezando por la de acetileno. Si el retroceso destrozó las mangueras y originó

incendio, cerrar con cuidado la válvula del cilindro de acetileno primero y la

del de oxígeno después.

El retroceso no hace más que poner de manifiesto un mal

procedimiento o el mal funcionamiento del equipo.

Nunca se debe dejar en el suelo el soplete encendido. En

pocos segundos se apaga y para reencenderlo se debe prevenir contra una

explosión, pues existe el riesgo de formar mezcla explosiva.

Los trabajos de soldadura y de corte se hacen a temperaturas

que sobrepasen en muchos grados a la de inflamación de los metales. De aquí que

es importante tener cerca un extintor portátil para enfriar.

Acostumbrar al personal a dar parte de los peligros tan

pronto como lo vea. No interesa si estaba antes de venir a trabajar. Es

importante poner en conocimiento del superior, deficiencias en el equipo,

elementos mal guardados, pasillos bloqueados, etc.

Se debe mantener el lugar de trabajo tan limpio como sea

posible. De esa forma se puede eliminar muchos riesgos guardando los distintos

elementos, incluidos los desperdicios, en recipientes adecuados.

Medios de seguridad a utilizar

Ropa de trabajo.

Delantal de cuero de descarne.

Guantes, mangas o sacos de cuero de descarne.

Polainas de cuero.

Botines de seguridad.

Máscara o pantalla facial con mirillas volcables, o

pantallas de mano para soldadura.

Protección respiratoria (barbijo para humos de soldadura).

Biombo metálico.

Matafuego.

Operaciones que nunca se deben hacer

No usar jamás oxígeno en lugar de aire comprimido en las

aplicaciones específicas de este gas (sopletes de pintar, alimentación de

herramientas neumáticas, etc.) Las consecuencias serán siempre gravísimas.

No usar oxígeno o cualquier otro gas comprimido para enfriar

su cuerpo o soplar en polvo de su ropa.

No usar el contenido de un cilindro sin colocar el

correspondiente reductor de presión.

No lubricar las válvulas, reductor, manómetros y demás

implementos utilizados con oxígeno, ni tampoco manipulearlos con guantes o

manos sucias de aceite.

No permitir que materiales combustibles sean puestos en

contacto con el oxígeno. Este es un gas no inflamable que desarrolla la

combustión intensamente. Reacciona con grasas y lubricantes con gran

desprendimiento de calor que puede llegar a la auto-inflamación. En otros casos

basta una pequeña llama para provocarla.

No utilizar un cilindro de gas comprimido sin identificar

bien su contenido. De existir cualquier duda sobre su verdadero contenido

devuélvalo inmediatamente a su proveedor.

No permitir que los gases comprimidos y el acetileno sean

empleados, por personas inexpertas. Su uso requiere personal instruido y

experimentado.

No conectar un regulador sin asegurarse previamente que las

roscas son iguales.

No forzar conexiones que no sean iguales.

No emplear reguladores, mangueras y manómetros destinados al

uso de un gas o grupo de gases en particular en cilindros que contengan otros

gases.

No tartar de pasar gas de un cilindro a otro, por cuanto

dicho procedimiento requiere instrucción y conocimiento especializados.

No utilizar gases inflamables directamente del cilindro sin

reducir previamente la presión con un reductor adecuado.

No devolver el cilindro con su válvula abierta. Esta debe

ser cerrada cuidadosamente cualquiera sea el gas que contenga. Coloque también

la tapa de protección.

Bueno creo que con todo lo explicado anteriormente podemos tener una pequeña base de lo que es la soldadura oxiacetilenica, espero que os sirva de ayuda y aquí seguiremos poniendo entradas en el blog que siempre nos podrán de ser ayuda en un futuro.......... hasta la próxima bloggerssssssss