ELEMENTOS SINTÉTICOS 2

Saludos de nuevo bloggers aquí estamos otra vez para continuar hablando del enorme mundo de los materiales sintéticos.....así que ahí va la segunda parte de los elementos sintéticos...........arrancamos.......

Empezare hablando de las macromoléculas monómeros y polímeros en primer lugar por seguir un orden dire que las macromoléculas son moléculas que tienen una masa

molecular elevada, formadas por un gran número de átomos. Generalmente se

pueden describir como la repetición de una o unas pocas unidades mínimas o

monómeros, formando los polímeros.

El término macromolécula se refiere a las moléculas que

pesan más de 10.000 Dalton de masa atómica.Pueden ser tanto orgánicas como

inorgánicas. Dentro de las moléculas orgánicas

sintéticas se encuentran los plásticos. Son moléculas muy grandes, con una masa

molecular que puede alcanzar millones de UMAs que se obtienen por las

repeticiones de una o más unidades simples llamados "monómeros" unidos

entre sí mediante enlaces covalentes (ya vistos en la entrada anterior)

Existen macromoléculas artificiales, es decir, aquellas que

han sido diseñadas y creadas por el ser humano, como por ejemplo el

polietileno, el poliuretano o los nanotubos de carbono. El gran desarrollo de

las macromoléculas se dio a partir de la creación del caucho sintético cuando

el caucho natural empezó a escasear en la ll Guerra Mundial. A partir de ese

hallazgo, las macromoléculas no han dejado de desarrollarse en sectores muy

diversos (la industria textil, la industria farmacéutica, el mundo de la cosmética,

equipos químicos y un largo etcétera).

En la actualidad resulta evidente que muchas de las nuevas

invenciones y creaciones humanas están relacionadas con las macromoléculas,

singularmente aquellas relacionadas con la lucha contra algunas enfermedades.

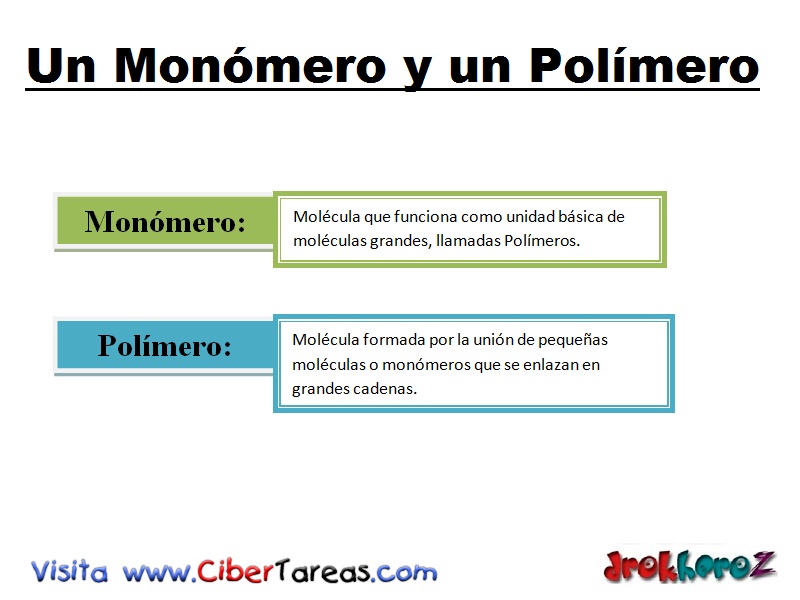

MONOMEROS Y POLÍMEROS

Los monómeros son compuestos de bajo peso molecular que

pueden unirse a otras moléculas pequeñas (ya sea iguales o diferentes) para

formar macromoléculas de cadenas largas comúnmente conocidas como polímeros.

Los polímeros son mezclas de macromoléculas de distintos

pesos moleculares.

Por lo tanto no son especies químicas puras y tampoco tienen

un punto de fusión definido.

Cada una de las especies que forman a un polímero sí tiene

un peso molecular determinado (Mi) y por lo tanto, para caracterizar una

muestra de polímero se busca caracterizar la distribución de pesos moleculares

de las moléculas de las especies que lo conforman: la proporción (generalmente

en peso, wi) de cadenas de cada Mi que forma la mezcla.

Continuando con el tema me meteré a hablar de los plásticos con una breve definición

Los plásticos son aquellos materiales que, compuestos por

resinas, proteínas y otras sustancias, son fáciles de moldear y pueden

modificar su forma de manera permanente a partir de una cierta compresión y

temperatura. Un elemento plástico, por lo tanto, tiene características

diferentes a un objeto elástico.

Por lo general, los plásticos son polímeros que se moldean a

partir de la presión y el calor. Una vez que alcanzan el estado que caracteriza

a los materiales que solemos denominar como plásticos, resultan bastante

resistentes a la degradación y, a la vez, son livianos. De este modo, los

plásticos pueden emplearse para fabricar una amplia gama de productos.

Ahora hablare un poco de lo que realmente diferencia un tipo de plástico a otro y como se clasifican

CLASIFICACIÓN DE LOS PLÁSTICOS

Teniendo en cuenta esta distribución de entrelazado de las

macromoléculas, podemos clasificar los plásticos en tres grandes grupos,

termoplásticos ,termoestables, y elastómeros.

PLÁSTICOS TERMOPLÁSTICOS

Los termoplásticos están constituidos por cadenas unidas

entre sí débilmente .Es un tipo de plástico que permite calentar, moldear y

enfriar en un número de veces indefinidas.

EJEMPLOS

Policloruro de vinilo

(PVC)

Poliestireno (PS)

Expandido (porexpán)

Polietileno

(PE)

Metacrilato

(plexiglás) Teflón

Nailon (PA poliamida)

Polipropileno(PP)

Poliéster (PET)

PLÁSTICOS TERMOESTABLES

Están formados por

cadenas enlazadas fuertemente en distintas direcciones. Al someterlos al calor,

se vuelven rígidos, por lo que solo se pueden calentarse una vez y no se

deforman.

En general presentan

un superficie dura y extremadamente resistente, y son mas frágiles que los

termoplásticos.

EJEMPLOS

Poliuretano (PUR)

Resinas fenólicas (PH):

Melamina

ELASTÓMEROS

Un elastómero es

un polímero que cuenta con la particularidad de ser muy elástico pudiendo

incluso, recuperar su forma luego de ser deformado. Debido a estas

características, los elastómeros, son el material básico de fabricación de

otros materiales como la goma, ya sea natural o sintética, y para algunos

productos adhesivos.

A modo más

específico, un elastómero, es un compuesto químico formado por miles de

moléculas denominadas monómeros, los que se unen formando enormes cadenas. Es

gracias a estas grandes cadenas que los polímeros son elásticos ya que son

flexibles y se encuentran entrelazadas de manera muy desordenada.

Cuando un

elastómero es estirado, sus moléculas se alinean, permitiendo que muchas veces

tomen un aspecto cristalino. Sin embargo, una vez que se suelta, rápidamente,

vuelve a su estado original de elástico desorden. Lo anterior distingue a los

elastómeros de los polímeros plásticos

Para modificar

algunas de las características de los elastómeros, es posible añadir otros

elementos como el cloro, obteniendo así el neopreno tan utilizado en los trajes

húmedos para bucear.

Para poder darle

un uso más práctico a los elastómeros, estos deben ser sometidos a diversos

tratamientos. A través de la aplicación de átomos de azufre, este polímero se

hace más resistente gracias a un proceso denominado vulcanización. Si además se

le agrega otro tipo de sustancias químicas es posible lograr un producto final

bastante resistente a las amenazas corrosivas presentes en el medio ambiente

EJEMPLOS

Caucho natural

Caucho sintético

Neopreno

Una vez sabemos diferenciar los tipos de plasticos que hay nos centraremos en los vehiculos que es lo que realmente nos importa:

Métodos de identificación de elementos plásticos en el automóvil

Para ello utilizaremos el codigo de plasticos

La industria del automóvil ha intorducido un sistema de recuperación que se caracteriza por marcar con un código todas las piezas de plástico.

La marca que identifica el tipo de material utilizado se encuentra en todas las piezas con un peso superior a 50 gramos. Los símbolos pueden colocarse en secuencia horizontal o vertical y cada uno suele estar entre los símbolos ><. Esta simbología viene regulada por la norma ISO 1043 y su equivalente española UNE 53227/92 que permite un reconocimiento del material.

EJEMPLO EN UN VEHÍCULO

Para los materiales con refuerzo, se indican tamnién con una letra el tipo de carga o refuerzo y con una segunda, su forma o presentación. En ocasiones, es posible que aparezca a continuación de esta letra un número que indica el porcentaje de la carga de refuerzo.

Ejemplo:

PE-30 B H 30

PE: Polímero base (PE-Polietileno).

PE: Polímero base (PE-Polietileno).

30: Número de carbonos.

B: Carga de refuerzo (B-Boro).

H: Forma de la carga de refuerzo (H-Fibra cortada).

30: Porcentaje de carga (30%).

En los plásticos termoendurecibles o termoplásticos es posible encontrar otras siglas que indican la forma de transformación del plástico y que no se deben confundir con la identificación de dicho plástico. Las siglas más habituales son:

-BMC: compuesto moldeable a granel.

-SMC: compuesto moldeable en láminas.

H: Forma de la carga de refuerzo (H-Fibra cortada).

30: Porcentaje de carga (30%).

En los plásticos termoendurecibles o termoplásticos es posible encontrar otras siglas que indican la forma de transformación del plástico y que no se deben confundir con la identificación de dicho plástico. Las siglas más habituales son:

-BMC: compuesto moldeable a granel.

-SMC: compuesto moldeable en láminas.

En la reparación de los materiales termoplásticos, es

imprescindible conocer la naturaleza de los mismos, pues las soldaduras deben

se realizadas con el mismo plástico.

Los métodos más utilizados para realizar su identificación

son:

- Rotura/Flexión;

- Pirólisis;

- Sensibilidad a distintos disolventes orgánicos

La primera identificación consistirá en distinguir un

material termoplástico de un termoestable o de un elastómero.

Los elastómeros se identifican fácilmente debido a sus

peculiares características, ya que estos materiales se deforman con facilidad

en cualquier dirección y cuando cesa el esfuerzo que provoca esta deformación

recuperan rápidamente su dimensión o forma inicial

Si una vez tenemos la pieza no se encuentra el codigo del plastico podremos realizar la siguiente prueba de combustión o ensayo de pirólisis, que consiste en someter una cantidad del material plástico a la acción de una llama y, en función de su comportamiento, identificar el polímero base.

Es un procedimiento fácil y rápido, que consiste en identificar el plástico basándose en el análisis de la combustión de un trozo de material extraído del elemento a reparar

- Extraer la muestra necesaria de una parte no vista del elemento a reparar.

- Limpiar el trozo extrído.

- Prender el extremo del trozo con una llama limpia.

- Observar las características de la combustión.

- Extraer la muestra necesaria de una parte no vista del elemento a reparar.

- Limpiar el trozo extrído.

- Prender el extremo del trozo con una llama limpia.

- Observar las características de la combustión.

Otra forma de identificar los plasticos es viendo su solubilidad en solventes:

Si un plástico es humedecido con un disolvente fuerte (como

la acetona) se puede distinguir una diferencia clara entre materiales amorfos y

semicristalinos. Los semicristralinos suelen ser generalmente insensible a los

disolventes y si se deja en contacto con ellos durante un corto periodo de

tiempo prácticamente no habría ninguna marca. La mayoría de los plásticos

amorfos sin embargo, se empiezan a disolver al poco rato de estar en contacto y

aparecen grietas superficiales rápidamente.

La solubilidad de un polímero varía en función de su

estructura química y del peso molecular, siendo más fácilmente solubles las

fracciones de bajo peso molecular. Por tanto no es extraño que durante un

proceso de disolución o de extracción de los aditivos se disuelvan las

fracciones más ligeras del polímeros, quedando insolubles las de alto peso

molecular.

Dado el alto peso molecular de los polímeros es necesario

trocear la muestra lo más finamente posible. En caso de que la muestra sea

difícil de cortar se puede congelar con nieve carbónica o nitrógeno líquido,

con lo que pasará a estado vítreo, siendo más frágil y fácil de cortar.

Una vez triturada la muestra, se introduce en un tubo de

ensayo con el disolvente agitándolo continuamente durante un tiempo prolongado

(puede llegar a ser días).

El polímero puede bien disolverse, bien permanecer

inalterado o bien permanecer hinchado formando un gel. En caso de existir duda

sobre si se ha disuelto, se deberá poner la disolución filtrada sobre un

cristal y evaporar el disolvente par determinar si ha quedado algún residuo.

Entre los numerosos disolventes de plásticos, los más

ampliamente utilizados son benceno, tetrahidrofurano, dimetilformamida,

dietiléter, acetona y ácido fórmico. En ciertos casos se suele utilizar

cloroetileno, acetato de etilo, etanol, metanol, tolueno, hidrocarburos e

incluso ácidos o bases.

PROCEDIMIENTO

Para determinar la solubilidad, se añade aproximadamente 0,5

g de plástico finamente dividido a un tubo de ensayo y se observa el posible

hinchamiento. Se puede dejar entre 24 y 48 horas y volver a observar.Si es

necesario, se caliente suavemente el tubo de ensayo con agitación constante.

Esta operación puede hacerse con mechero Bunsen pero es preferible hacerlo en

un baño de agua. Debe tenerse mucho cuidado e impedir la ebullición repentina y

la proyección del producto fuera del tubo de ensayo, ya que muchos disolventes

orgánicos o sus vapores son inflamables.

Termo-plásticos Solubles (con algunas excepciones) en

ciertos disolventes orgánicos, normalmente después de un hinchamiento inicial.

Termoestables (después del procesado) Insolubles, no se

hinchan a lo sumo ligeramente.

Elastómeros Insolubles,

pero suelen hincharse.

REPARACION DE ELEMENTOS TERMOPLASTICOS

REPARACION MEDIANTE SOLDADURA:

REPARACION MEDIANTE ADHESIVOS

La reparación por adhesivos consiste en unir las superficies

mediante la aplicación de un adhesivo con afinidad a los sustratos, de forma

que se produce su anclaje a las superficies. En esta reparación el aspecto

fundamental es la idoneidad del adhesivo utilizado, así como la preparación de

las superficies a unir, ya que los plásticos son materiales de baja tensión

superficial y por lo tanto de difícil pegado. Los sistemas de reparación del

mercado suelen llevar varios adhesivos para adaptarse mejor a cada tipo de

sustrato y a los diferentes grados de rigidez que pueden presentar los

materiales. Para que la unión mantenga cierta continuidad, el adhesivo ha de

tener una rigidez lo más parecida posible al sustrato que está uniendo. Los

adhesivos suelen ser en base a poliuretano, a resinas de epoxi, o de poliéster,

y junto a ellos los fabricantes suelen suministrar unos productos específicos

para plásticos, limpiadores e imprimaciones, que se utilizan para mejorar la

adhesión a los sustratos. Los componentes básicos del equipo de reparación por

adhesivos lo forman el adhesivo y productos complementarios, más un taladro con

broca y fresa, lijadora y espátulas para la aplicación de los adhesivos. La

ventaja de este método es su versatilidad, pudiéndose utilizar para todos los

tipos de plásticos, termoplásticos, termoestables y elastómeros.

REPARACION MEDIANTE GRAPADO

El equipo de soldeo de grapas, es un sistema que mediante resistencia térmica funde diferentes grapas metálicas en la zona a reparar del plástico, no siendo necesario identificar el tipo de plástico que se quiere reparar.

La grapa metálica se calienta por el efecto de la resistencia eléctrica que opone al paso de la corriente de la pistola y mediante una suave y controlada presión, que se realiza empujando la pistola, se provoca que la grapa se introduzca en el interior de la zona dañada del plástico, en la fisura, consiguiendo que la zona quede más reforzada. Se pueden colocar grapas de diferentes tipos y grosores y en cantidad determinada, según el daño que presente la pieza.

La grapa metálica, durante la fase de soldadura, puede llegar a alcanzar una temperatura cercana a los 500ºC, por ello es conveniente utilizar guantes de protección durante el trabajo.

La grapa metálica se calienta por el efecto de la resistencia eléctrica que opone al paso de la corriente de la pistola y mediante una suave y controlada presión, que se realiza empujando la pistola, se provoca que la grapa se introduzca en el interior de la zona dañada del plástico, en la fisura, consiguiendo que la zona quede más reforzada. Se pueden colocar grapas de diferentes tipos y grosores y en cantidad determinada, según el daño que presente la pieza.

La grapa metálica, durante la fase de soldadura, puede llegar a alcanzar una temperatura cercana a los 500ºC, por ello es conveniente utilizar guantes de protección durante el trabajo.

PRACTICA REALIZADA EN CLASE

Nota aclaratoria esta entrada pueden faltar algunos pequeños detalles pero se hizo en su día y no se ha vuelto a tocar puesto que no tenia fecha final de entrega pero yo he decidido subir lo que tengo hecho porque todo suma........... un saludo

y hasta aqui hemos llegado bloggers el curso toca a su fin ahora no queda mas que cruzar los dedos y ver que nos deparan las notas, crucen los dedos

Nota aclaratoria esta entrada pueden faltar algunos pequeños detalles pero se hizo en su día y no se ha vuelto a tocar puesto que no tenia fecha final de entrega pero yo he decidido subir lo que tengo hecho porque todo suma........... un saludo

y hasta aqui hemos llegado bloggers el curso toca a su fin ahora no queda mas que cruzar los dedos y ver que nos deparan las notas, crucen los dedos