Para un correcto mantenimiento de las sierras tienes que

guardar tus sierras y serruchos en espacios seguros, lejos de la humedad y

fuera del alcance de los niños para evitar disgustos innecesarios. En este

sentido te aconsejo almacenar los serruchos y las sierras bajo llave, y de

manera frecuente limpiarlas con una buena capa de aceite fino.

Los expertos en la materia recomiendan que este tipo de

productos de limpieza no debe contener ácidos para no estropear la herramienta

y que pierda eficacia. El último truco que te invito a poner en práctica se

utiliza cuando nuestra sierra o serrucho empieza a cortar mal los materiales, y

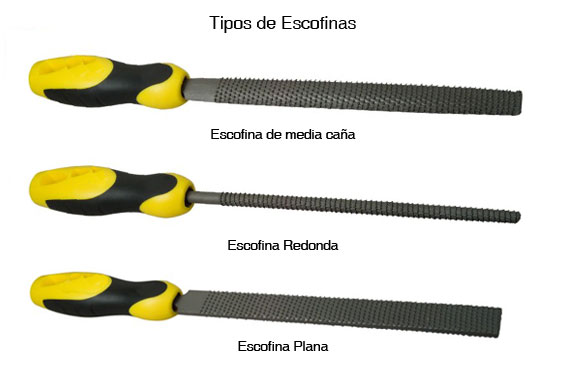

que consiste en limar la superficie de corte con una lima del tamaño

correspondiente al de los dientes, de esta forma con mucha paciencia tendrás

que trabajar diente por diente hasta conseguir el resultado deseado. Cuando

realices esta tarea acuérdate de equiparte con todos los materiales de

seguridad adecuados para evitar disgustos innecesarios. Unos consejos muy

sencillos de realizar y que te ayudarán a conservar tus herramientas casi como

recién salidas de la tienda.

Ahora nos meteremos de lleno con el taladrado

El taladro es una máquina herramienta donde se mecanizan la

mayoría de los agujeros que se hacen a las piezas en los talleres mecánicos.

Destacan estas máquinas por la sencillez de su manejo. Tienen dos movimientos:

El de rotación de la broca que le imprime el motor eléctrico de la máquina a

través de una transmisión por poleas y engranajes, y el de avance de

penetración de la broca, que puede realizarse de forma manual sensitiva o de

forma automática, si incorpora transmisión para hacerlo.

Se llama taladrar a la operación de mecanizado que tiene por

objeto producir agujeros cilíndricos en una pieza cualquiera, utilizando como

herramienta una broca. La operación de taladrar se puede hacer con un taladro

portátil, con una máquina taladradora, en un torno, en una fresadora, en un

centro de mecanizado CNC o en una mandrinadora.

Tipos de taladro manuales y su utilidad

1.- BARRENA. Es la herramienta más sencilla para hacer un

taladro. Básicamente es una broca con mango. Aunque es muy antigua se sigue

utilizando hoy en día. Solo sirve para taladrar materiales muy blandos,

principalmente maderas.

2.- BERBIQUÍ. El berbiquí es la herramienta manual

antecesora del taladro y prácticamente está hoy día en desuso salvo en algunas

carpinterías antiguas. Solamente se utiliza para materiales blandos.

3.- TALADRO MANUAL. Es una evolución del berbiquí y cuenta

con un engranaje que multiplica la velocidad de giro de la broca al dar vueltas

a la manivela.

4.- TALADRO MANUAL DE PECHO. Es como el anterior, pero

permite ejercer mucha mayor presión sobre la broca, ya que se puede aprovechar

el propio peso apoyando el pecho sobre él.

5.- TALADRO ELÉCTRICO. Es la evolución de los anteriores que

surgió al acoplarle un motor eléctrico para facilitar el taladrado. Es una

herramienta imprescindible para cualquier bricolador. Su versatilidad le

permite no solo taladrar, sino otras muchas funciones (atornillar, lijar,

pulir, desoxidar, limpiar, etc) acoplándole los accesorios necesarios.

6.- TALADRO SIN CABLE. Es una evolución del anterior en el

que se prescinde de la toma de corriente, sustituyéndose por una batería. La

principal ventaja es su autonomía, al poder usarlo donde queramos sin necesidad

de que exista un enchufe. Como inconveniente, la menor potencia que ofrecen

respecto a los taladros convencionales.

7.- MARTILLO PERCUTOR. El martillo percutor es un taladro

con una percusión (eléctrica, neumática o combinada) mucho más potente (utiliza

más masa) y es imprescindible para perforar determinados materiales muy duros,

como el hormigón, la piedra, etc, o espesores muy gruesos de material de obra.

8.- TALADRO DE COLUMNA. Es un taladro estacionario con

movimiento vertical y mesa para sujetar el objeto a taladrar. La principal

ventaja de este taladro es la absoluta precisión del orificio y el ajuste de la

profundidad. Permiten taladrar fácilmente algunos materiales frágiles (vidrio,

porcelana, etc) que necesitan una firme sujeción para que no rompan.

El sustituto de estos taladros (muy profesionales) para un

aficionado es el uso del taladro convencional fijado en un soporte vertical,

aunque últimamente se ven algunos taladros de columna muy accesibles por su

bajo precio.

Para determinados trabajos las piezas a taladrar deberán de estar sujetas para evitar accidentes y posibles daños colaterales a las piezas a taladrar, los útiles mas comunes para sujetar las piezas son los siguientes:

1.- SOPORTE VERTICAL Y MORDAZA DE SUJECIÓN

El soporte vertical fija el taladro verticalmente

convirtiéndolo en uno de columna. Esto es muy adecuado para mejorar la

precisión del taladro y para poder ajustar la profundidad cuando se trate de un

orificio ciego. Además este accesorio se hace imprescindible para taladra

determinados materiales frágiles (vidrio, porcelana, etc) o para algunos

trabajos especiales (agujeros para cazoletas de bisagra, etc. Aparate de para

el taladrado, el soporte vertical puede valer para más cosas (pulido, lijado,

etc) convirtiendo el taladro en fijo y teniendo por tanto libertad de

movimiento con la pieza a trabajar.

Cuando queramos sujetar firmemente la pieza a taladrar se

hará necesario el uso de un mordaza que es una herramienta que mediante un mecanismo de husillo o de

otro tipo permite sujetar por fricción una pieza presionándola de forma

continua

2.- TORNILLO DE BANCO Y SARGENTOS O GATOS

Cuando necesitemos sujetar firmemente la pieza u

objeto a taladrar, necesitaremos la ayuda de un tornillo de banco o unos

sargentos o gatos. El tornillo de banco se ancla firmemente al banco de trabajo

y sirve para sujetar objetos aprisionándolos entre sus dos mordazas. Los

elementos grandes (tableros, perfiles, etc pueden sujetarse al banco o a una mesa

mediante sargentos o gatos se compone de dos mordazas, regulables con un

tornillo que al girar en uno de sus extremos ejerce presión sobre la pieza de

madera colocada entre dichas mordazas

la HERRAMIENTA DE CORTE utilizada para taladrar es la broca

y según que se vaya a taladrar hay que usar un tipo de broca u otra.

El utilizar la broca

adecuada a cada material es imprescindible no solo para que el trabajo sea más

fácil y con mejor resultado, sino incluso para que pueda hacerse. Por ejemplo,

con una broca de pared o de madera, jamás podremos taladrar metal, aunque sin

embargo, con una de metal podremos taladrar madera pero no pared. Pero en

cualquier caso, lo mas conveniente es utilizar siempre la broca apropiada a

cada material.

En cuanto a calidades, existen muchas calidades para un

determinado tipo de broca según el método de fabricación y el material del que

esté hecha. La calidad de la broca influirá en el resultado y precisión del

taladro y en la duración de la misma. Por tanto es aconsejable utilizar siempre

brocas de calidad, sobre todo en las de mucho uso (de pared, por ejemplo) o

cuando necesitemos especial precisión.

TIPOS MAS COMUNES DE BROCAS:

1.- BROCAS PARA METALES

Sirven para taladrar metal y algunos otros materiales como

plásticos por ejemplo, e incluso madera cuando no requiramos de especial

precisión. Están hechas de acero rápido (HSS), aunque la calidad varía según la

aleación y según el método y calidad de fabricación

2.- BROCAS ESTÁNDAR PARA PAREDES

Se utilizan para taladrar paredes y materiales de obra

exclusivamente. No valen para metales ni madera. Tienen una plaquita en la

punta de metal duro que es la que va rompiendo el material. Pueden usarse con

percusión.

3.- BROCAS LARGAS PARA PAREDES

Son como las anteriores, pero mucho más largas. Se utilizan

para atravesar paredes y muros, y como suelen usarse con martillos percutores y

por profesionales, la calidad suele ser alta. Tienen una forma que permite una

mejor evacuación del material taladrado.

4.- BROCAS MULTIUSO O UNIVERSALES

Se utilizan exclusivamente sin percusión y valen para

taladrar madera, metal, plásticos y materiales de obra. Si la broca es de calidad, es la mejor para

taladrar cualquier material de obra, especialmente si es muy duro (gres,

piedra) o frágil (azulejos, mármol). Taladran los materiales de obra cortando

el material y no rompiéndolo como las brocas convencionales que utilizan

percusión, por lo que se pueden utilizar sin problemas incluso con taladros sin

cable aunque no sean muy potentes.

5.- BROCAS DE TRES PUNTAS PARA MADERA

Son las más utilizadas para taladrar madera y suelen estar

hechas de acero al cromovanadio. Existen con diferentes filos, pero no hay

grandes diferencias en cuanto a rendimiento. En la cabeza tiene tres puntas, la

central, para centrar perfectamente la broca, y las de los lados que son las

que van cortando el material dejando un

orificio perfecto. Se utilizan para todo tipo de maderas: duras, blandas, contrachapados,

aglomerados, etc.

6.- BROCAS DE AVELLANAR

Sirven para el embutido en la madera de tornillos de cabeza

avellanada. Se utilizan después de haber hecho el orificio para el tornillo con

broca normal. Para madera las hay manuales (con mango). Si se utilizan con

taladro eléctrico es muy recomendable utilizar un soporte vertical.

7.- CORONAS O BROCAS DE CAMPANA

Para hacer orificios de gran diámetro, se utilizan las

coronas o brocas de campana. Estas brocas las hay para todo tipo de materiales

(metales, obra, madera, cristal). Consisten en una corona dentada en cuyo

centro suele haber fijada una broca convencional que sirve para el centrado y

guía del orificio. La más utilizada en bricolaje es la de la siguiente foto,

que incluye variedad de diámetros en una sola corona.

El problema con el que nos solemos encontrar es que con el

tiempo las brocas van perdiendo su filo, por lo que siempre llega un momento en

el que la necesitamos y no nos satisface su perforación, debiendo proceder a

comprar nuevas; aunque no tiramos las viejas porque aún sirven. Al final, nos

encontramos con gran puñado de brocas, muchas de ellas repetidas, y ya no

sabemos cuál es la que funciona bien y cuál no.

Una solución económica, cómoda y práctica es volver a AFILAR LAS BROCAS de nuestro juego inicial, ahorrando mucho dinero y desorden.

Para afilar las brocas, utilizaremos una máquina radial

(amoladora) de pequeñas dimensiones equipada con un disco para metales. Colocamos

esta amoladora en el banco de trabajo de forma que quede bien sujeta, la

enchufamos y colocamos la broca de forma que quede alineada con el disco de

corte.

Acercamos el filo de la broca al disco (al cuerpo del disco,

no el borde), y vamos dándole pequeños roces contra él, pero sin permitir que

llegue a calentarse. Seguidamente, procedemos con el otro filo de la broca

hasta completarla del todo. Un detalle importante es que la punta deberá quedar

lo más simétrica posible, ya que perforará mejor y durará más tiempo.

Si no disponemos de amoladora, podemos proceder al afilado

de brocas con una afiladora automática (la que tiene dos rodillos de filo que

giran al enchufarla) Eso sí, tendremos que prestar mucha atención, ya que es

habitual pequeños accidentes con esta maquinaria. Unos buenos guantes siempre

son recomendables.

MEDIDAS DE SEGURIDAD AL TALADRAR

1.- Protegerse la vista con gafas adecuadas. Normalmente no

pasará nada, pero ante la posibilidad de que una esquirla o viruta se

introduzca en un ojo, conviene no pasar por alto esta medida de protección.

2.- También es muy importante utilizar la broca adecuada al

material a trabajar, pues de lo contrario, aparte de que no se realizará bien

el trabajo, podemos tener un accidente.

3.- Nunca forzar en exceso la máquina y mantenerla siempre

perfectamente sujeta durante el taladrado, si es posible mediante un soporte

vertical.

4.- Sujetar firmemente la pieza a trabajar. Sobre todo las

piezas pequeñas, láminas o chapas delgadas conviene que estén perfectamente

sujetas, ya que al ser ligeras, se puede producir un efecto de tornillo por el

cual en el momento que atravesamos la pieza, ésta sube por la broca pudiendo

dañar las manos u otra parte del cuerpo.

5.- Apagar la máquina (mejor desenchufarla) para un cambio

de broca o limpieza de la misma

6.- Por último, no conviene olvidar las medidas de seguridad

comunes a todos los aparatos eléctricos (no ponerlos cerca de fuentes de

humedad o calor, no tirar del cable, etc).

Normas de USO Y MANTENIMIENTO del equipo de taladrado

- Antes de empezar a trabajar, limpiar los posibles derrames

de aceite o combustible que puedan existir.

- Evitar la presencia de cables eléctricos en las zonas de

paso.

- Evitar entrar en contacto con el accesorio de giro en

rotación.

- Se tiene que disponer de empuñadura auxiliar para una mejor

sujeción y de interruptor con freno de inercia,

- de forma que al dejar de apretar se pare la máquina de

manera automática.

- Tienen que ser reparados por personal autorizado.

- La conexión o suministro eléctrico se tiene que realizar con

manguera antihumedad.

- Las operaciones de limpieza y mantenimiento se han de

efectuar previa desconexión de la red eléctrica o de

- la batería.

- Realizar estas operaciones con equilibrio estable, colocando

de forma correcta los pies.

- Se ha de escoger la broca adecuada para el material que se

tenga que agujerear.

- Se tienen que sustituir inmediatamente las herramientas

gastadas o agrietadas.

- Desconectar este equipo de la red eléctrica o extraer la

batería, cuando no se utilice.

- Realizar mantenimientos periódicos de estos equipos.

- El cambio del accesorio tiene que realizarse con el equipo

parado.

- Hay que verificar que los accesorios están en perfecto

estado antes de su colocación.

- Escoger el accesorio más adecuado para cada aplicación

una vez tenemos el agujero hecho pasamos a su ROSCADO asique me toca hablar del mismo a continuacion, con lo que lo primero a dejar claro es el concepto de roscado:

El roscado consiste en la mecanización helicoidal interior

(tuercas) y exterior (tornillos) sobre una superficie cilíndrica. Este tipo de

sistemas de unión y sujeción (roscas) está presente en todos los sectores

industriales en los que se trabaja con materia metálica.

La superficie roscada es una superficie helicoidal,

engendrada por un perfil determinado, cuyo plano contiene el eje y describe una

trayectoria helicoidal cilíndrica alrededor de este eje.

El roscado se puede efectuar con herramientas manuales o se

puede efectuar en máquinas tanto taladradoras y fresadoras, como en tornos.

Para el roscado manual se utilizan machos y terrajas.

Los machos y terrajas son herramientas de corte usadas para

mecanizar las roscas de tornillos y tuercas en componentes sólidos tales como,

metales, madera, y plástico.

Machos Terrajas

Un macho se utiliza para roscar la parte hembra del

acoplamiento (por ejemplo una tuerca). Una terraja se utiliza para roscar la

porción macho del par de acoplamiento (por ejemplo un perno).

En las industrias y talleres de mecanizado es más común

roscar agujeros en el cual se atornilla un perno que crear el tornillo que se

atornilla en un agujero, porque generalmente los tornillos se adquieren en las

ferreterías y su producción industrial tiene otro proceso diferente. Por esta

razón los machos están más a menudo disponibles y se utilizan más.

Para las grandes producciones de roscados tanto machos como

hembras se utiliza el roscado por laminación cuando el material de la pieza lo

permite.

Los sistemas principales de roscas para tornillos son:

MÉTRICA, WHITWORTH, SELLERS, GAS, SAE, UNF, pero las mas comunes y de las que hablare a continuacion son la METRICA Y LA WHITWORTH

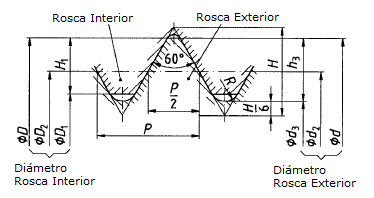

METRICA: La rosca métrica está basada en el Sistema Internacional y

es una de las roscas más utilizadas en la unión desmontable de piezas

mecánicas. El juego que tiene en los vértices del acoplamiento entre el

tornillo y la tuerca permite el engrase. Los datos constructivos de esta rosca

son los siguientes:

- La sección del filete es un triángulo equilátero cuyo ángulo

vale 60º

- El fondo de la rosca es redondeado y la cresta de la rosca

levemente truncada

- El lado del triángulo es igual al paso

- El ángulo que forma el filete es de 60º

- Su diámetro exterior y el paso se miden en milímetros,

siendo el paso la longitud que avanza el tornillo en una vuelta completa.

- Se expresa de la siguiente forma: ejemplo: M24x3. La M

significa rosca métrica, 24 significa el valor del diámetro exterior en m.m. y

3 significa el valor del paso en mm.

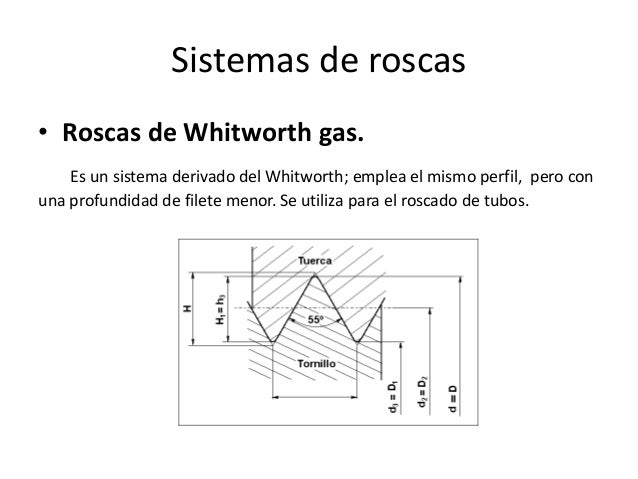

WHITWORTH: El sistema whitworth normalizado en Francia con el nombre de

paso de gas es la forma de rosca de mayor antigüedad conocida. Es debida a Sir

Joseph Whitworth, que la hizo adoptar por el instituto de ingenieros civiles de

Inglaterra en 1841. Sus dimensiones Básicas se expresan en pulgadas inglesas:

25,4 Mm. Este sistema está prácticamente

obsoleto

El roscado manual

Cuando roscamos manualmente, seguimos los siguientes pasos

pasos:

Se marca y taladra la pieza con el diámetro adecuado en

función del tamaño de la rosca.

Limpiamos y lubricamos la zona a roscar para disminuir el

rozamiento.

Colocamos el primer macho (suele estar marcado con un único

anillo) en el maneral, procurando siempre que este sea perpendicular al

agujero. Este macho inicia y guía la rosca. Para hacerlo adecuadamente, giramos

dos veces hacia delante y una hacia atrás (para desenganchar la viruta).

Pasamos el segundo macho (este tiene dos anillos) girando

una vuelta hacia delante y media hacia atrás. Este desbasta la rosca

Por último pasamos el tercer macho (este ya no tiene ningún

anillo). Este pule y calibra la rosca.

Precauciones

Cuando rosquemos tenemos que tener en cuenta las siguientes

precauciones

Siempre hay que sujetar firmemente la pieza a roscar.

Si la rosca es "pasante" (Atraviesa la pieza), el

macho de roscar tiene que poder salir libremente por el otro lado.

Si la rosca es "ciega" (no tiene salida al

exterior) tenemos que hacer el taladro un poco más largo (dependiendo del

diámetro de la rosca), de forma que dejemos hueco a la punta del macho que no

rosca. Nunca hay que forzar más allá de este punto ya que romperíamos la rosca.

Las roscas en aluminio son muy delicadas (de forma

profesional se refuerzan poniendo un helicoide de acero en su interior), nunca

hay que forzarlas ni con el macho ni con el tornillo.

Características que definen una rosca

Paso: Es la distancia entre dos filetes consecutivos.

Avance: Es la distancia que avanza el tornillo al girarlo

una vuelta.

Perfil: Es la forma de la sección transversal del filete

(tira de goma).

Sentido de la hélice: Es roscar a derechas, cuando para

introducir el tornillo giramos en sentido horario y rosca a izquierdas cuando

giramos el tonillo en sentido anti horario. Esta última es la menos común.

Diámetro nominal: Es el diámetro exterior del tornillo.

Tipo de rosca: Hay diferentes tipos de rosca que difieren en

la forma geométrica de su filete, pueden ser triangulares, cuadrada,

trapezoidal, redonda, diente de sierra, etc.

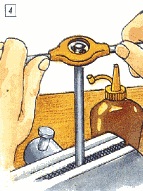

Para hacer la rosca sobre una

varilla o vástago (macho)

- Determine la rosca que va a efectuar.

- La varilla tendrá que tener el diámetro

nominal de la rosca.

- Coloque la terraja en el maneral con sus

orificios de centrado,

enfrentados a los tornillos de fijación

(3).

- Asegure bien la terraja en el maneral con

la ayuda de los tornillos de

fijación.

- Ajuste la terraja a su máxima apertura, para que en su pasada

"coma"

lo menos posible.

- Con la varilla completamente vertical, coloque la terraja

perpendicular a

la varilla (4).

Empiece a girar la terraja hacia

la derecha una vuelta y retroceda

1/4 de vuelta..., así cada vez hasta conseguir roscar toda la longitud de varilla que desee (acuérdese de

lubricar de vez en cuando)

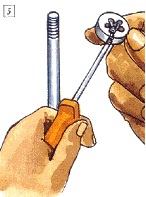

Una vez realizado este primer

fileteado, cierre el diámetro interno de

la terraja y proceda a una segunda pasada para realizar el fileteado definitivo (5).

Un truco

Si limamos un poco la parte

superior de la varilla haciendo un poco forma de cono, la entrada de la terraja

será más fácil.

Estos mismos procesos también los

podemos realizar para regenerar roscas en mal estado.

Bueno chicos hasta aquí la entrada de mecanizado básico que despues de tanto roscar y taladrar se ven demasiados agujeros en el horizonte y la mente ya esta puesta en la siguiente entrada que tratara de la repararación de daños en la carrocería para que vayáis haciendo vuestros planes........